Triumph Thailand fabrieksbezoek

Made in Thailand

Tekst: Alan Cathcart

Fotografie: Pakawat Wipatakanok

Wat velen echter niet weten, is dat ongeveer 80% van de motoren in een van Triumph’s drie fabrieken in Thailand wordt geproduceerd, waarbij bepaalde essentiële onderdelen zoals de krukas en de nokkenassen in de twee fabrieken in Hinckley worden geproduceerd en  Nee, geen boutjes over dit keervervolgens naar het Verre Oosten worden verscheept. Tegelijkertijd worden er ook veel onderdelen in Thailand geproduceerd, die daarna voor assemblage naar de fabriek in Hinckley worden verscheept, als onderdeel van de globalisatie politiek die door John Bloor in 2002 werd geïntroduceerd toen de eerste geheel in eigendom gebouwde fabriek in het Zuid-Aziatische land in gebruik werd genomen. Dit leidde er onvermijdbaar toe dat de 450 man personeel zich ernstig zorgen maakte dat hun banen naar overzee zouden worden verplaatst – maar dat is allesbehalve hoe de zaken vanaf dat moment zijn gegaan.

Nee, geen boutjes over dit keervervolgens naar het Verre Oosten worden verscheept. Tegelijkertijd worden er ook veel onderdelen in Thailand geproduceerd, die daarna voor assemblage naar de fabriek in Hinckley worden verscheept, als onderdeel van de globalisatie politiek die door John Bloor in 2002 werd geïntroduceerd toen de eerste geheel in eigendom gebouwde fabriek in het Zuid-Aziatische land in gebruik werd genomen. Dit leidde er onvermijdbaar toe dat de 450 man personeel zich ernstig zorgen maakte dat hun banen naar overzee zouden worden verplaatst – maar dat is allesbehalve hoe de zaken vanaf dat moment zijn gegaan.

“Een van de sterke berichten die John Bloor naar buiten bracht toen we voor het eerst aankondigden dat we wat werk vanuit de UK naar Thailand gingen verplaatsen, ging over banen.” Zegt Steve Sargent, Triumph’s Chief Product Officer die verantwoordelijk is voor het overzicht het productieproces in de UK en (samen met Triumph Motorcycles Thailand Managing Director Peter Coates) de drie fabrieken in Thailand. “Toen we in 2002 de fabriek in Thailand openden, ging John naar het Brits personeel en zei: “Ik garandeer jullie, dat er geen ontslagen zullen vallen als gevolg van dit.” En inderdaad, dat is nooit gebeurd en nu hebben we zelfs 600 man in dienst in de UK, waar met name de R&D afdeling enorm is gegroeid. Elke Triumph begint z’n leven in Hinckley, waar al het ontwerp, de constructie van het prototype en de engineering wordt gedaan.”

Achter de schermen

Een uitnodiging om als eerste journalist Triumph’s Thai fabriek te bezoeken resulteerde in een diepgaande tweedaagse ‘achter de schermen’ toer van de drie afzonderlijke, maar wel naast elkaar gelegen fabrieken die samen een oppervlak van 94.000 m2 hebben. Deze fabrieken zijn gelegen in Chonburi, zo’n 80 kilometer ten zuidoosten van hartje Bangkok, in het industriële gebied dat zich vanuit de Thaise hoofdstad steeds verder uitbreidt, ongeveer halverwege Bangkok en het vakantieresort Pattaya. Bloor’s visie Thailand te kiezen als offshore productiebasis gaf Triumph een voorsprong op anderen die sindsdien zijn gevolgd  Wacht, dan schrijf ik het effe op. Twee broodjes kroket, en nog iets anders?in het selecteren van een ideale locatie met genoeg ruimte om uit te breiden, waar belangrijke toeleveranciers op 10 minuten afstand zijn gevestigd – inclusief F.C.C. koppelingen, Kayaba en Öhlins vering, NOK lagers, BASF katalysatoren etc. Honda’s Thaise fabriek, waar de CB300 eencilinders en CB500 tweecilinders worden geproduceerd, ligt letterlijk 10 minuten verderop, terwijl Ducati’s in 2011 geopende fabriek een uur zuidelijker ligt.

Wacht, dan schrijf ik het effe op. Twee broodjes kroket, en nog iets anders?in het selecteren van een ideale locatie met genoeg ruimte om uit te breiden, waar belangrijke toeleveranciers op 10 minuten afstand zijn gevestigd – inclusief F.C.C. koppelingen, Kayaba en Öhlins vering, NOK lagers, BASF katalysatoren etc. Honda’s Thaise fabriek, waar de CB300 eencilinders en CB500 tweecilinders worden geproduceerd, ligt letterlijk 10 minuten verderop, terwijl Ducati’s in 2011 geopende fabriek een uur zuidelijker ligt.

De achterliggende gedachte van John destijds was dat het beter zou zijn in Thailand een fabriek geheel in eigen beheer te hebben – in eerste instantie bedoeld om goedkoop onderdelen te produceren, waar hij zelf de controle zou houden over kwaliteit, prijs en vooral levertijd, dan die onderdelen gaan betrekken van derden uit China of India, zoals door de concurrentie werd gedaan (of op het punt stonden te gaan doen). Dit is voor Triumph essentieel geweest  "Triumph fietsen niet echt Brits meer? Weet je, ze kunnen beter over je fiets lullen dan over je...om zowel op prijs als kwaliteit te kunnen concurreren, vooral met Duitsland en Japan, daarbij relatief klein volume, hoge kwaliteit motoren leverend.

"Triumph fietsen niet echt Brits meer? Weet je, ze kunnen beter over je fiets lullen dan over je...om zowel op prijs als kwaliteit te kunnen concurreren, vooral met Duitsland en Japan, daarbij relatief klein volume, hoge kwaliteit motoren leverend.

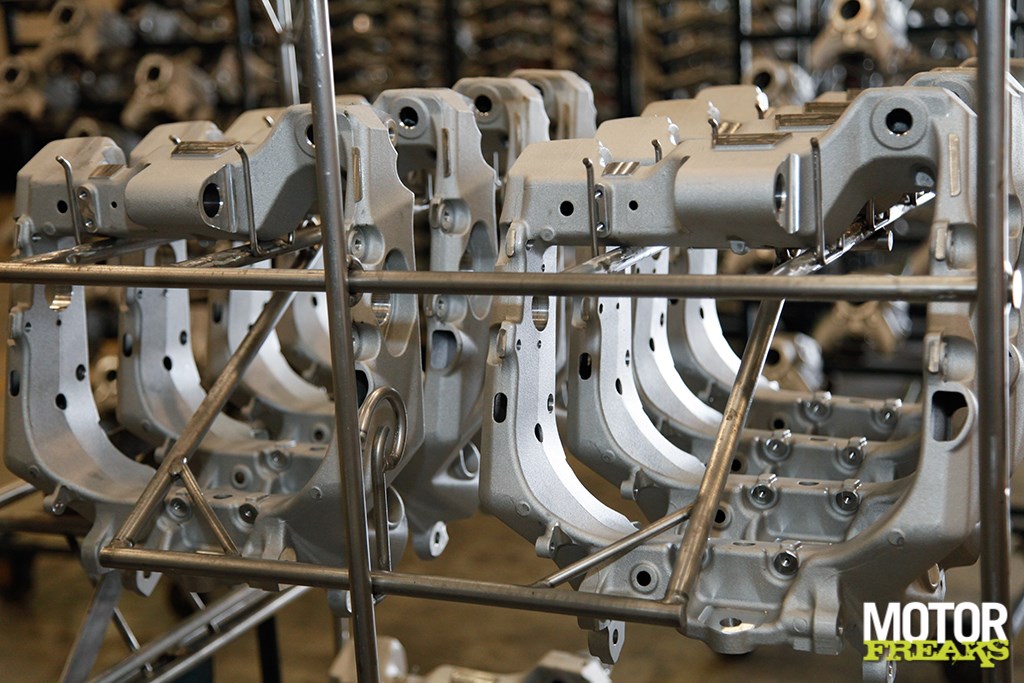

In de drie Triumph fabrieken in Thailand samen kunnen tot 300 motoren per dag worden geproduceerd, zes dagen per week, voor alle vrijehandelslanden, wat inhoudt dat er geen importheffingen zijn voor het machinaal, de componenten en de materialen van overzee. Of het nu aluminium extrusies uit Korea, high-spec staal uit Japan, gietmallen of machine gereedschap uit Duitsland of krukassen uit Groot-Brittannië gaat, alles kan zonder importheffing in de drie fabrieken worden gebruikt en is daarmee goed voor de werkgelegenheid. En met een minimum van 40% van alle onderdelen lokaal geproduceerd kunnen de motoren ook op de lokale Thaise groeimarkt worden verkocht zonder een heftige 60%  En dat een hele supermarkt aan rekken vol...importheffing die voor in het buitenland geproduceerde producten wordt gerekend, evenals de andere Aziatische landen waarmee Thailand een handelsovereenkomst heeft – inclusief India, China, Indonesië en Vietnam.

En dat een hele supermarkt aan rekken vol...importheffing die voor in het buitenland geproduceerde producten wordt gerekend, evenals de andere Aziatische landen waarmee Thailand een handelsovereenkomst heeft – inclusief India, China, Indonesië en Vietnam.

Was Triumph’s eerste Thaise fabriek in eerste instantie bedoeld voor de productie van onderdelen als de frames, benzine tanken, uitlaten, achterbruggen en deksels, die vervolgens naar Hinckley voor assemblage in nieuwe motoren werden verscheept, realiseerde het management zich al snel dat de fabriek veel meer potentie had, de 250 man personeel van 19.000 m2 grote Factory 3 (de eerste Thaise fabriek was de derde fabriek van Triumph, na de twee fabrieken in Hinckley zelf) had geen enkele moeite met de hoge kwaliteitsstandaard en was flexibel. En dus werd de veel grotere 35.000 m2 Factory 4 in 2006 geopend door de overzeese ambassadeur voor de Britse industrie, H.R.H. Prince Andrew, geopend, waar niet alleen het spuitwerk maar ook een complete assemblagelijn voor 270 man personeel was ondergebracht, waardoor voor het eerst complete motoren  Of dit genoeg is om de dag mee door te komen? Wat denk je zelf...buiten Engeland (in eerste instantie voornamelijk Bonneville modellen) werden geproduceerd. Een jaar later volgde de nog grotere 50.000 m2 Factory 5, met die-casting (gieten onder hoge druk, red.) en machinale bewerking faciliteiten, met nu 700 man personeel. Ter vergelijking: Triumph’s belangrijkste fabriek in Hinckley is slechts 30.000 m2 groot.

Of dit genoeg is om de dag mee door te komen? Wat denk je zelf...buiten Engeland (in eerste instantie voornamelijk Bonneville modellen) werden geproduceerd. Een jaar later volgde de nog grotere 50.000 m2 Factory 5, met die-casting (gieten onder hoge druk, red.) en machinale bewerking faciliteiten, met nu 700 man personeel. Ter vergelijking: Triumph’s belangrijkste fabriek in Hinckley is slechts 30.000 m2 groot.

Momenteel zijn er dus in totaal 1.220 man personeel in de drie Thaise fabrieken werkzaam – 77% daarvan is man, 23% is vrouw en allen uit Thailand zelf en dus niet uit naastgelegen landen. Toezicht worden gehouden door een dozijn Britse expat managers, waarvan de meesten aardig zijn ingeburgerd. “We zijn blij dat bijna de helft van onze staf langer dan 5 jaar bij Triumph werkt, en meer dan een kwart al langer dan 10 jaar,” zegt MD Peter Coates. “Ondanks dat andere fabrikanten ons hebben gevolgd.  Ik kan me vergissen, maar ziet dit er niet een beetje vreemd uit voor een frame?Wat opmerkelijk is hier in Thailand is dat zodra we samen met ze een proces hebben ontwikkeld, het een zeldzaamheid is wanneer de operator de instructies niet precies opvolgt. Het is dus belangrijk om je standaard vroeg te zetten. Dus laten we de managers op voorhand meebeslissen met Design en of dat nu een tolerantie is, of een cosmetische afwerking, of wat dan ook, je komt het op voorhand overeen en dat wordt dan vastgelegd, dus de Thai hebben dan iets helder op papier om mee te werken. Ze zullen het dan altijd letterlijk zo doen, waardoor je een constant niveau van productie hebt. Je zult zelden iets afwijkends vinden.

Ik kan me vergissen, maar ziet dit er niet een beetje vreemd uit voor een frame?Wat opmerkelijk is hier in Thailand is dat zodra we samen met ze een proces hebben ontwikkeld, het een zeldzaamheid is wanneer de operator de instructies niet precies opvolgt. Het is dus belangrijk om je standaard vroeg te zetten. Dus laten we de managers op voorhand meebeslissen met Design en of dat nu een tolerantie is, of een cosmetische afwerking, of wat dan ook, je komt het op voorhand overeen en dat wordt dan vastgelegd, dus de Thai hebben dan iets helder op papier om mee te werken. Ze zullen het dan altijd letterlijk zo doen, waardoor je een constant niveau van productie hebt. Je zult zelden iets afwijkends vinden.

In tegenstelling tot Triumph’s eigen fabrieken in de UK heeft het Thais personeel een vakbond. “De meeste fabrieken in Thailand hebben bonden en het lijkt mij de normale manier van werken,” zegt Steve Sargent. “We hebben hier nu acht jaar een vakbond – de eerste acht jaar hadden we er geen, maar nu werken we nauw met ze samen. Het is specifiek voor Triumph personeel en dat lijkt de manier zoals de meeste bonden hier in Thailand werken. Het voordeel voor ons is dat zij ons informatie vanuit de werkvloer kunnen geven waar we zelf niet van bewust waren. Ik zit met de voorzitter elke maand om de tafel om dingen te bespreken en hij weet dat hij me altijd kan bellen als hij een probleem heeft, en visa versa. Het feit dat de bond is gefocust op Triumph, en wij dus ook, komt een sterke samenwerking ten goede. We zijn zojuist een nieuw driejarig salaris overeengekomen, dus weten we exact waar we de komende 3 jaar staan.” De dagploeg begint om 8 uur en klokt om 5 uur ’s middags uit, met een 40 minuten lunchpauze en twee 10 minuten breaks – een in de ochtend en een in de middag. De nachtploeg werkt van 5 uur ’s middags tot 2 uur ’s nachts, de resterende tijd wordt voor onderhoud gebruikt.

Ongekende kwaliteitscontrole

Nu heb ik in het verleden al talloze motorfabrieken wereldwijd bezocht, van China en India tot Italië en Duitsland en niet te vergeten de Verenigde Staten, Australië en Japan, en inderdaad Triumph’s eigen Factory 2 in de UK. De Thaise operatie is een grootschalige versie van deze fabriek, maar dan met een nog meer fanatische nadruk op kwaliteitscontrole.

Lasersnijden van de buizen gaat computergestuurd

Het TIG laswerk wordt daarentegen met de 'ouderwetse' hand gedaan

Net als het nabewerken van de tank

Ik ben echter nog nooit in een fabriek geweest met zoveel QC stations als in deze drie fabrieken in Thailand – en het is opmerkelijk hoe vaak 100% van de onderdelen worden gecontroleerd, in plaats van een willekeurige check van 1 op 10 of 20 onderdelen of assemblages. En ik zag dat in veel van de QC stations voornamelijk vrouwen aan het werk waren, omdat deze volgens Sunthon, de Thaise Factory Manager, veel voorzichtiger zijn. Het is overduidelijk dat John Bloor en z’n management team fanatiek zijn om er zeker van te zijn dat niet kan worden gesteld dat de verplaatsing van productie naar Thailand en dientengevolge besparing op loonkosten ten koste van de kwaliteit is gegaan.

Om een voorbeeld te noemen, op de plek in Factory 3 waar 6-meter lange buizen in onderdelen voor chassis, achterbrug en subframe worden veranderd door middel van een 5-assige lasersnijder en twee buigijzers, wordt het eerste onderdeel dat elke shift wordt geproduceerd gecontroleerd, en daarna willekeurig een op de vijf onderdelen – tenzij er een variatie in het proces is, dan is er een 100% controle, aldus kwaliteitsmanager Mark Pirie. Hetzelfde geldt voor de RVS onderdelen voor stuur en uitlaat – de dubbelbuis uitlaatpijpen van de T120 Bonneville zijn erg moeilijk te maken en brengt een productietechniek met zich mee die in Thailand is ontwikkeld en die een 100% controle vereist, net als de plaatsing van de door BASF Azië aangeleverde katalysator.

Hetzelfde geldt voor de constructie van het frame, die in een van de drie verschillende fabricatie-cellen plaatsvindt – tijdens mijn bezoek werden hier de frames van de Thruxton, Bobber en Street Twin geproduceerd. Elk frame ondergaat daarbij na assemblage tussen de 60 en 70 verschillende controles. Als een ding fout is wordt niet geprobeerd het te repareren, maar wordt het meteen vernietigd. Een Tiger frame heeft meer dan 300 lassen, vandaar de intensieve controles.Alle frame assemblages zijn handmatig TIG gelast of gesoldeerd (in het verleden werden robots gebruikt, maar men gaf toch de voorkeur aan de menselijke hand). E Snap dat zoiets best ingewikkeld is. Zag 't laatst nog op Discovery's Forged in Steellke lasser heeft een opleiding van 2 maanden gehad voordat hij naar productie mag, waar hij bij elke nieuwe assemblage drie geldige lassen moet tonen voordat hij de productieframes mag gaan lassen.

Snap dat zoiets best ingewikkeld is. Zag 't laatst nog op Discovery's Forged in Steellke lasser heeft een opleiding van 2 maanden gehad voordat hij naar productie mag, waar hij bij elke nieuwe assemblage drie geldige lassen moet tonen voordat hij de productieframes mag gaan lassen.

Toen met de ingebruikname van Factory 4 voor het eerst complete motoren werden geassembleerd werden daarvoor de motorblokken vanuit Engeland verscheept, maar nu worden zowel de motorblokken als de frames – met name alle tweecilinder modellen – nu geheel in Thailand geproduceerd, waarbij de assemblage naar Factory 5 is verplaatst. De spuiterij omvat zowel poedercoating alsmede een nat-verf proces, afhankelijk van het model, bij 30% van de tanks worden de biesjes met de hand aangebracht. Hiervoor zijn twee vakmensen uit Hinckley maanden in Thailand geweest om daar 4 Thai de kneepjes van het vak te leren. De spuiterij heeft 28 cabines, waar tot 3.000 onderdelen per dag kunnen worden gespoten, in batches op kleur en component,

Hadden we al gezegd dat er best veel handwerk aan te pas komt?

En dat d'r ontzettend veel vrouwen werken? Vooral in QC?

inclusief het aanbrengen van blanke lak over stickers en badges. Het organisatieniveau dat nodig is om dit in goede banen te leiden is verbluffend – bedenk dat er niet minder dan 42 verschillende ontwerpen en kleuren zijn voor alleen al het zijpaneel van de Bonneville familie en je hebt een idee hoe gecompliceerd dit is. Al het personeel in de QC sectie van de spuiterij is vrouw, omdat zij het beste oog hebben om onregelmatigheden in spuitwerk te ontdekken.

In Factory 4 wordt ook het kunststof spuitgietwerk voor onder andere de kuipdelen en bagage gedaan. Om je een idee te geven wat voor investering John Bloor hier heeft gedaan: niet minder dan 262 spuitgietmallen à £40.000 per stuk staan klaar om te worden gebruikt – da’s inderdaad £10,48 miljoen aan hardware alleen al hier. Tel daar de vier kollossale Demag Sumitomo machines bij op waarin de mallen worden gebruikt en je krijgt nog maar een paar centen wisselgeld op £15 miljoen terug. Dat is echter nog niets vergeleken bij de investering die in Factory 5, de grootste en nieuwste van Triumph’s Thai fabrieken, is gedaan. Naast magazijn en twee 102 meter lange assemblagelijnen zijn daar drie kollossale miljoenen kostende door de firma Muller Weingarten in Duitsland gemaakte gieterijen waar alle carters, deksels en enkele achterframes voor alle Triumph modellen worden gemaakt, zelfs die in Hinckley worden geassembleerd. Tel daar nog eens £1 miljoen voor elk carter design bij op, tel het aantal dat in Factory 5 is opgesteld en kom tot de ontdekking

"Mooi afwisselend werk zeiden ze. Amehoela, elke keer een ander carter zeker..."

En dat zes dagen per week

dat dát er ook nog eens 26 zijn. Reken nu maar uit – en denk eraan dat dit een extreem goed gerunde privé onderneming is met nul schulden en nul uitstaande leningen, alles uit John Bloor’s eigen zak betaald. Een firma die afgelopen jaar een winst van £16,6 miljoen wist te maken door een waslijst aan nieuwe modellen op de markt te zetten, waarvan sommige al maanden van tevoren zijn uitverkocht. Het is moeilijk niet onder de indruk te zijn, toch?

Kwaliteitscontrole in de gieterij is opnieuw de eerste unit in elke shift, gevolgd door 1 op 10 willekeurig, waarbij de onderdelen door middel van röntgen op haarscheuren wordt gecontroleerd evenals een druktest. Met de nieuwe generatie motoren met inwendige olie en water huishouding is de controle een stuk complexer geworden. Triumph Thailand heeft een computerverbinding met de gieterij firma in Duitsland om mogelijke problemen meteen te kunnen tackelen. Uiteraard worden alle onderdelen bij een kamertemperatuur van 21° Celsius geïnspecteerd, evenals alle onderdelen die extern worden aangeleverd. Alle kritische onderdelen worden digitaal gecontroleerd tot op 10 micron nauwkeurig en voor elk nieuw onderdeel worden de eerste 50 stuks 100% gecontroleerd voordat op de 1 op 10 willekeur wordt overgegaan. Om je een idee te geven: de carters van de Bonneville worden op 563 punten gecontroleerd, waarbij speciale aandacht uitgaat naar de chemische samenstelling en de dichtheid van het materiaal – een lage dichtheid kan wijzen op poreusheid in het materiaal.

Flinke investeringen

Het machinaal bewerken van de carters en de door een externe firma aangeleverde cilinderkoppen wordt gedaan op in totaal 40 CNC machines, goed voor nog eens £12,6 miljoen investering, die zes dagen per week 24 uur non-stop opereren. Elke machine produceert een nieuwe set carters elke 5 minuten, die daarna van een barcode worden voorzien, de ‘officiële’ start van het assemblageproces dat begint met de montage van de in Engeland geproduceerde krukas en eindigt met een compleet motorblok.

Ben ik effe blij dat we zelf geen kracht meer hoeven te zetten

Normaal kijken we niet zo serieus hoor. Da's nu alleen maar voor de foto

Iets zegt mij dat deze niet in dit rijtje thuis hoort...

Ben ik goed hè! Past precies...

Denk je, zou ik een burn out mogen maken?

Na de montage van de krukas is er een verdere inspectie in de zogenaamde One in Ten Room, voordat de in Japan geproduceerde versnellingsbak en op tien minuten afstand geproduceerde F.C.C. koppeling wordt gemonteerd. Er is een 100% check op alle motorblokken voordat ze in het chassis worden gemonteerd. De productielijn draait een tweeploegendienst zes dagen per week en als de assemblage is voltooid ondergaan alle motoren een testrun van 5 minuten waar een laatste check wordt gedaan, voordat ze voor verscheping worden ingekrat. Er is een derde productielijn waar enkel CKD kits voor Triumph’s eigen assemblagelijnen in India en Brazilië worden geproduceerd.

Hoewel momenteel de focus ligt op de Bonneville tweecilinder familie en de nieuwe Street Triple 765 – wat tevens inhoudt dat de toekomstige Triumph Moto2 motorblokken vrijwel zeker in Thailand zullen worden geproduceerd – wisselt Triumph de productie van verschillende modelfamilies tussen het Verenigd Koninkrijk en Thailand af. “We hebben een verdeling van productie gehad van 60% hier en 40% in de UK,” zegt Steve Sargent. “We hebben de Tiger Sport 1050 gedaan, de Speed Triple en de Rocket 3, maar die zijn nu weer terug naar de UK. Het is dus niet hard en strak omkaderd – de kleintjes hier, de groten daar. Het is een kwestie van wat op het moment het beste lijkt. Assemblage verplaatsen is niet zo moeilijk en als er een aantal motoren tegelijkertijd worden ontwikkeld wil je iets van die ontwikkeling uitwisselen tussen de UK en Thailand. Je wilt niet noodzakelijk dat alles naar Thailand gaat en er niks voor de UK overblijft, dus probeer je dat te voorkomen. Het klinkt misschien als een cliché, maar we zien dingen niet in termen van Triumph UK en Triumph Thailand, maar simpelweg als Triumph Manufacturing. En we hebben de flexibiliteit om in staat te zijn dingen van de UK naar Thailand en visa versa te verplaatsen. Het draait allemaal om het vinden van de juiste balans en op de beste manier gebruik maken van alle middelen die we op beide locaties hebben.

“Mooie woorden, maar waarom in eerste instantie naar Thailand gegaan?” Wat dat om geld te besparen? Of was het om in Thailand dingen te kunnen doen die in Engeland niet meer mogelijk waren? “Yep, dat is het,” zegt Sargent. “Het was in eerste instantie voor ons om bepaalde processen te kunnen doen die op dat moment in het Verenigd Koninkrijk niet meer mogelijk waren. Het is altijd interessant om de commentaren te lezen op blogs over “Dit is niet hier gemaakt” en “Dit is niet daar gemaakt”, maar ik denk wat veel mensen niet inzien is dat voor elke motorfabrikant geldt dat dit een wereldwijde business is. Het is virtueel onmogelijk om een motor te bouwen die uit onderdelen bestaat die slechts in één land zijn geproduceerd, en dat zou bedrijfseconomisch gezien zeker geen slimme keuze zijn. Dus moet elk bedrijf keuzes moeten maken, vanuit welk deel van de wereld de onderdelen vandaan moeten worden gehaald. Sommige bedrijven vinden het prima om te zeggen,

Goed dat je 't zegt, zal 't dopje meteen op de bougie doen. Niet verder vertellen hè...

“Oké, ik ga met een Chinese leverancier werken, of ik ga complete motorblokken inkopen.” Dat is bij Triumph nooit het geval geweest. John Bloor heeft altijd het uitgangspunt gehad dat we de controle moeten hebben over de onderdelen die we belangrijk vinden, om de kwaliteit te garanderen, en aan de leverancierskant het heft zelf in handen te hebben.

“Kosten zijn natuurlijk ook belangrijk – kijk bijvoorbeeld naar iets als de uitlaatbochten of de benzinetanks die we in Factory 3 maken. Je zou die onmogelijk kunnen veroorloven van een Britse leverancier. Je staat dan voor de keuze “Wil ik met een leverancier uit een ander land in zee gaan?” En daarmee alle risico lopen en tot bepaalde hoogte minder controle hebben over wat de leverancier doet en of hij op tijd kan leveren? Of willen we in onszelf investeren, in huis een faciliteit plaatsen en ons eigen management erop toe laten zien? En daarbij tevens profiteren van alle kennis die tijdens productie wordt opgedaan en die kennis weer terug te koppelen naar de ontwerpers. Zodat de volgende keer als ze een nieuw uitlaattraject gaan ontwerpen, we tegen ze kunnen zeggen “Ah, weet je, we zijn nu in staat om in dat deel een krappere radius te realiseren.” We kunnen daar een mooiere las aanbrengen. We kunnen het product verbeteren op basis van het feit dat we het zelf doen, in plaats van alles overdragen aan iemand anders.

Na alle drie de Triumph Thai fabrieken te hebben bezocht, moet ik toegeven dat dát niet anders dan logisch is.