Nader bekeken: Electric Superbike Twente

Enerverend

Dat het studentenleven enerverend kan zijn, dat weet iedereen. Daarnaast moet echter ook gestudeerd worden en dat is een serieuze zaak. Serieus hoeft echter niet te betekenen dat het ook saai moet zijn, of dat het een zure appel is, waar je doorheen moet bijten om je diploma te halen. In tegendeel. Niet voor niets luidt het gezegde: geef me een baan die bij me past, en ik hoef nooit meer te werken”. Passie voor je werk geeft intrinsieke motivatie. En wat roept meer passie op dan motoren en de racerij? De spanning van de race, de drang om de snelste te zijn en er alles voor willen doen om jouw motor sneller te maken dan die van een ander team, het zijn drijfveren die ervoor zorgen dat je dag en nacht met de ontwikkeling van een motor bezig kunt zijn zonder dat het als werk of studie voelt. Toch leer je er enorm veel van, want je moet diep in de techniek duiken  Het TU Twente eSBK team is 13 man +1 vrouw sterkom de motorfiets keer op keer een fractie beter te maken. Dat is ook precies waarom de universiteit van Twente graag heeft dat studenten een jaar lang bij Electric Superbike Twente werken. Het stelt hiervoor ruimte, kennis en verlenging van studietijd beschikbaar.

Het TU Twente eSBK team is 13 man +1 vrouw sterkom de motorfiets keer op keer een fractie beter te maken. Dat is ook precies waarom de universiteit van Twente graag heeft dat studenten een jaar lang bij Electric Superbike Twente werken. Het stelt hiervoor ruimte, kennis en verlenging van studietijd beschikbaar.

On hold

Electric Superbike Twente deelt een ruimte op het industrieterrein van Enschede met het Green Team Twente, dat een waterstofauto voor de Shell Ecomarathon maakt. Het Electric Racing Team zelf bestaat uit dertien mensen, waaronder Jan Veenhuis en Jochem Ter Bogt. Zij hebben hun studie voor dit avontuur een jaar “on hold” gezet om zich volledig op deze uitdaging te kunnen richten. “Dat doen we omdat je er veel van leert en je jezelf enorm ontwikkelt. Daarnaast vinden we het belangrijk omdat de racesport door milieu- en geluidsoverlast onder vuur ligt. Elektrisch racen is stil en heeft een beter milieu-imago. Zo kunnen we behouden wat wij mooi vinden”, stelt het tweetal.

Batterijtechniek

Voor elektrisch rijden is de batterijtechniek het knelpunt: “Electromotoren zijn superefficiënt, maar accu’s zijn zwaar. Er wordt geëxperimenteerd met solid-state batterijen en met grafietbatterijen, die zouden tot driemaal zoveel capaciteit hebben. Kun je je voorstellen? We hebben nu een accu van 82 kg, dan zouden we nog maar 25 kg nodig hebben… Maar het zal nog wel even duren. Vanaf het moment dat lithium als accumateriaal werd ontdekt, duurde het nog 10 jaar voor het op de markt kwam. Nu is de vraag erg hoog,

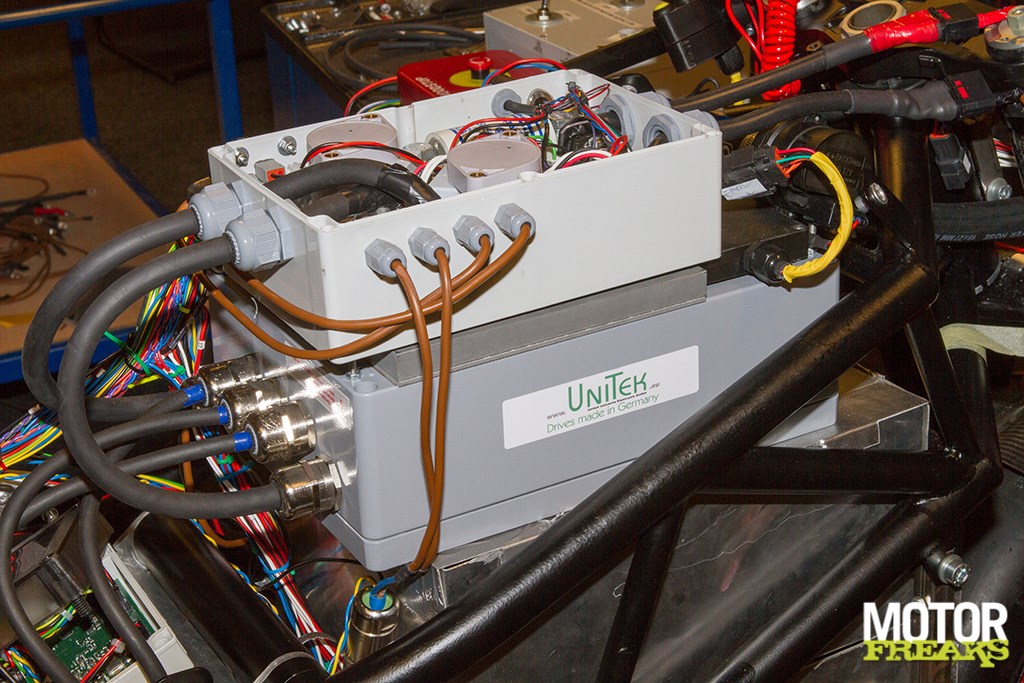

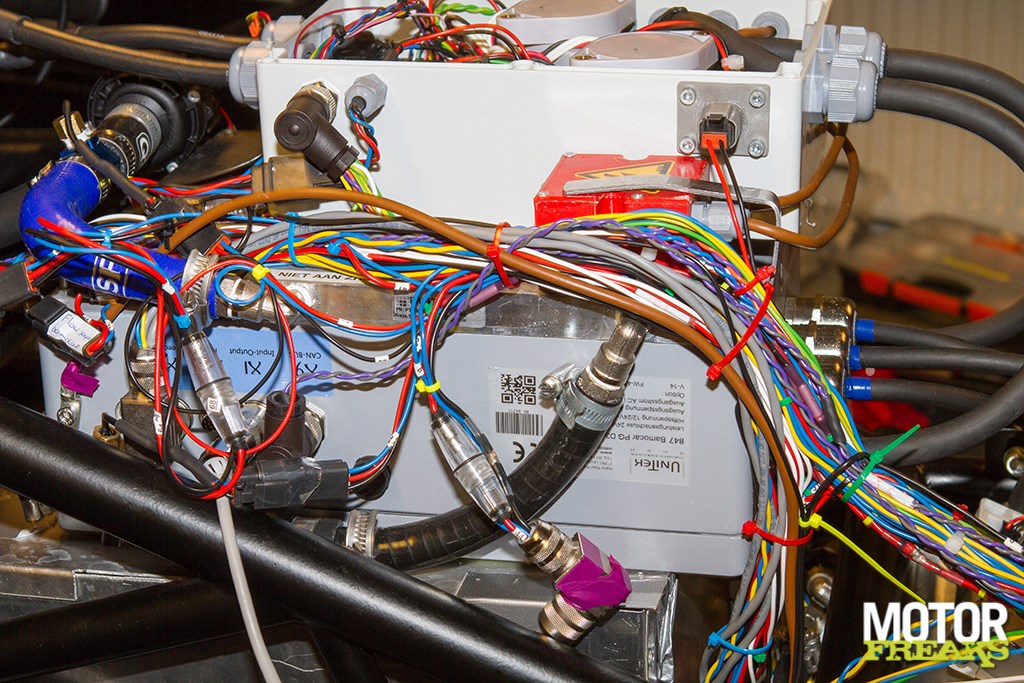

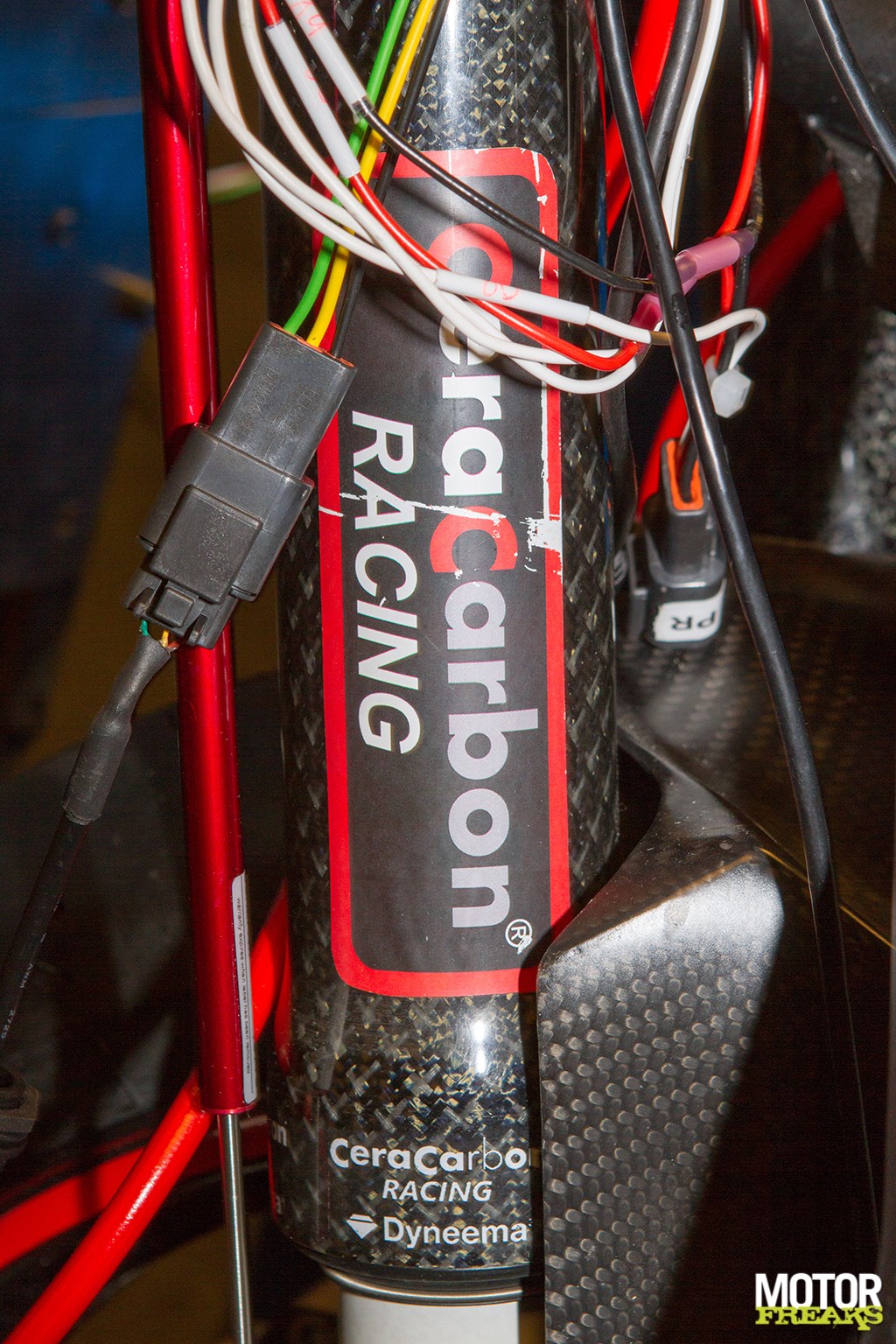

Puur elektronica, dus een boel draden. Wij zouden door de bomen al lang het bos niet meer zien

Maar TU Twente bezweert dat 'ie bijna klaar is. En dat we d'r op mogen rijden, mits we een circuit hebben geregeld

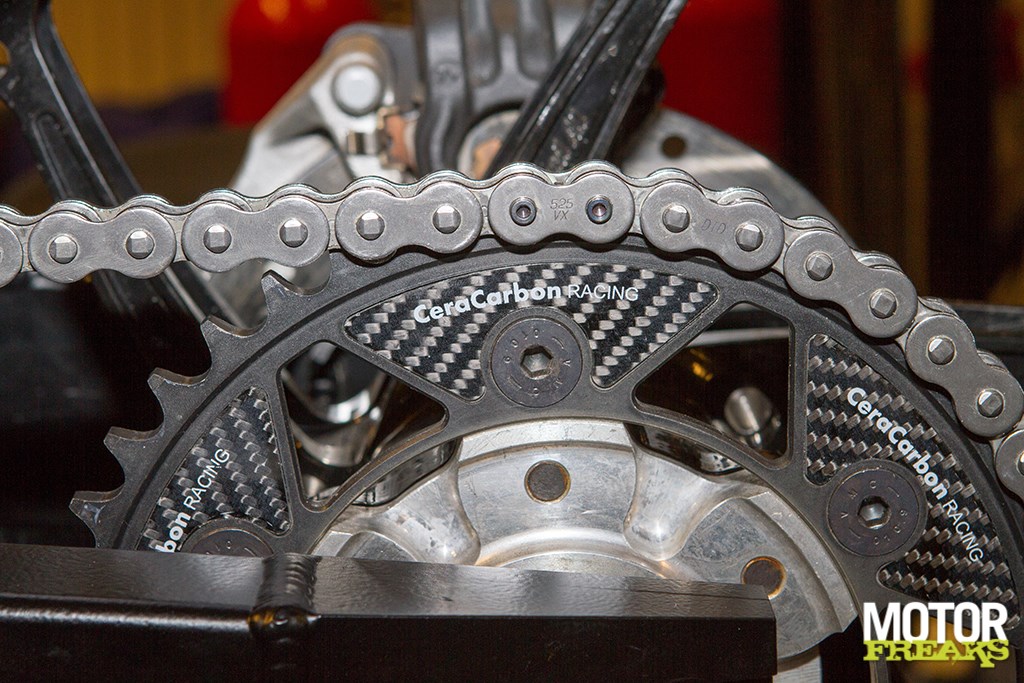

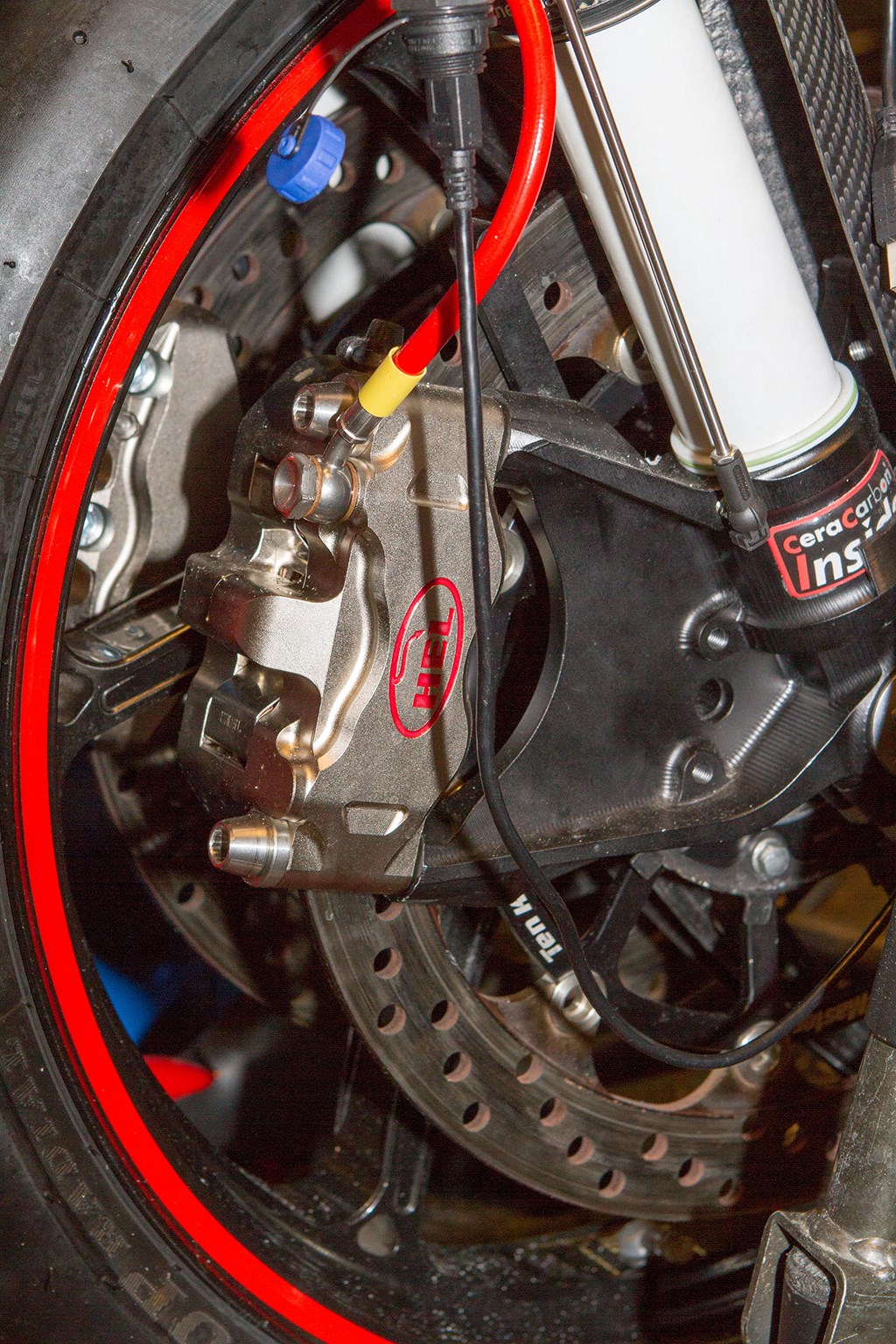

In 2015 besteedden we hier al aandacht aan: Cera Carbon. Ze dachten binnen 2 jaar MotoGP te rijden, maar dat is ze niet gelukt. Blijft innovatief, dat wel, carbon voorvorken en tandwielen

De nieuwe achterbrug is korter dan de oude, om de racer wendbaarder te maken

dan kan het sneller gaan. Het zou mooi zijn, want solid-state heeft meer voordelen. De inwendige weerstand is minder. Daardoor is de oplaadtijd veel korter. Je zou een motorfietsaccu dan in 5 minuten vol kunnen laden, mits je dat laadproces thermisch in de hand kunt houden. Wat dat betreft hebben we veel geleerd bij een workshop over veiligheid van batterijen. Ze lieten zien wat er gebeurt als er een afbrandt. We hebben erg gericht op de veiligheid van ons accupakket. We hebben het erg versimpeld, met veel minder draadjes. De printplaten zijn nu direct op de tabs van de batterijcellen geplaatst.”

Zelf ontwikkelen

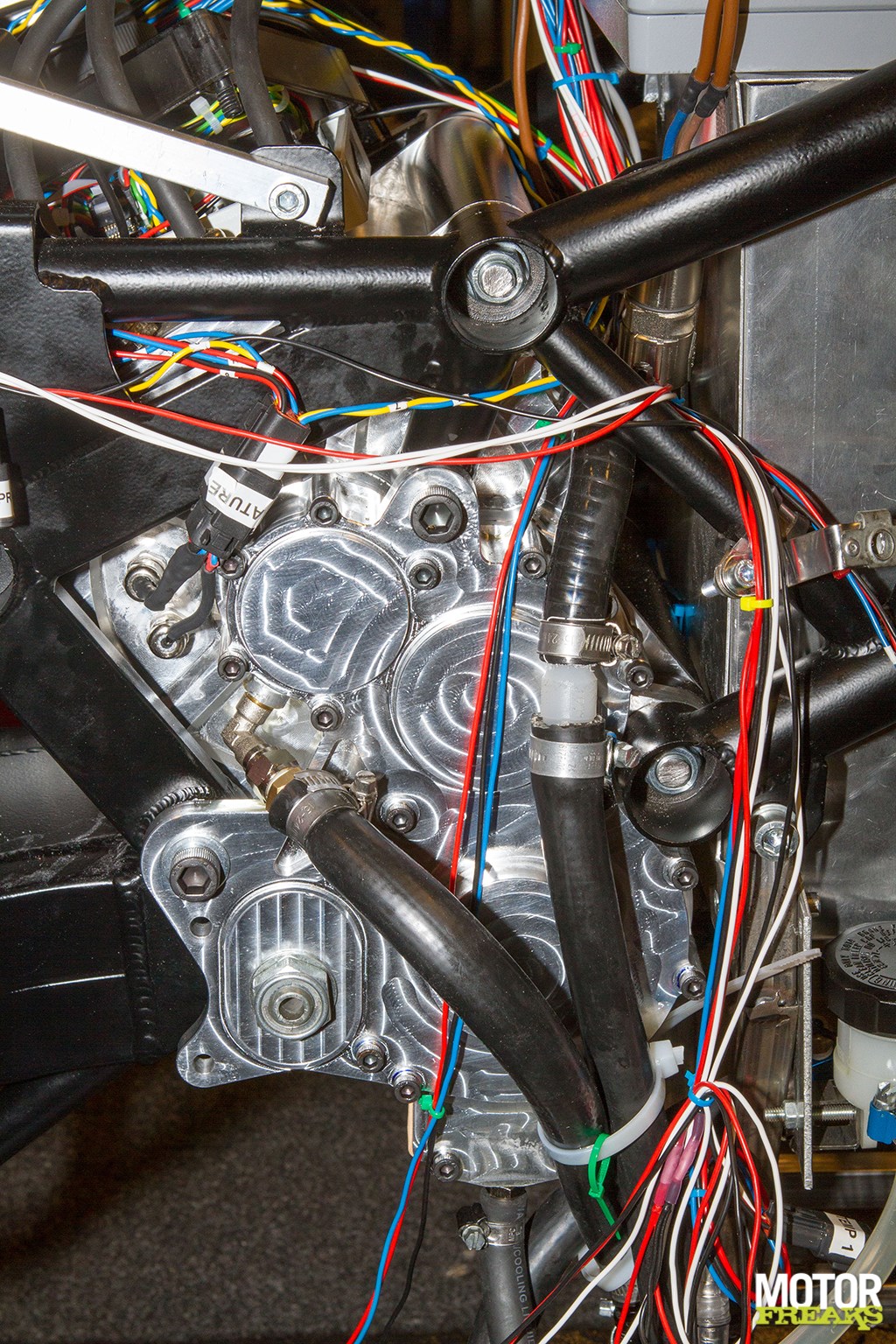

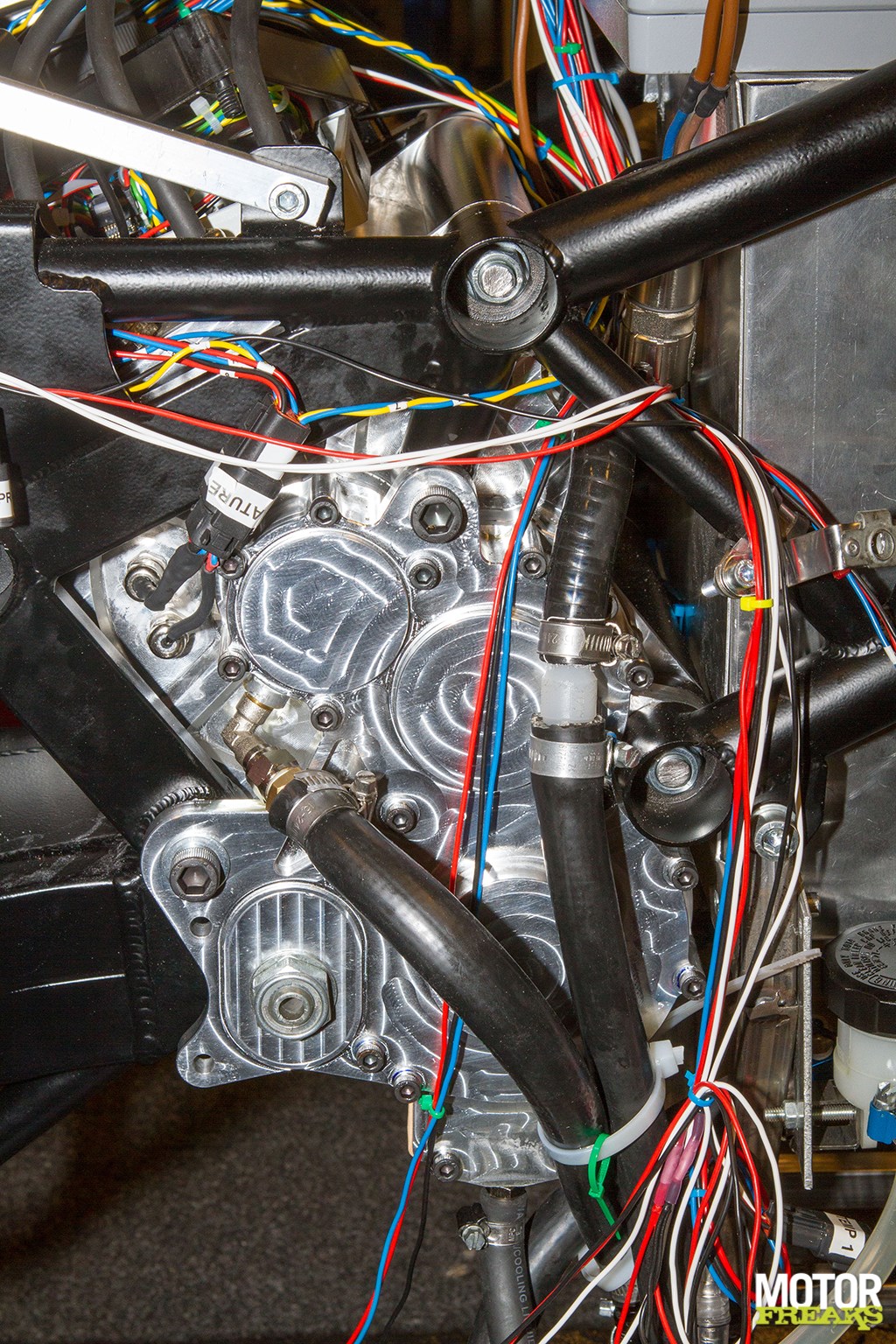

De huidige elektromotor is grotendeels nieuw ontworpen. Hij wordt gevoed door een accu bestaande uit Lithium Polymeer cellen: “De interne weerstand van deze LiPO cellen is zeventien keer zo laag als die van lithium ion cellen. Ze worden daardoor niet warm en dus hebben we voor het accupakket geen actieve koeling nodig. We kunnen naar schatting tot 215 kW gebruiken, maar in de praktijk gebruiken we 120 kW, oftewel 162 pk. Met de vorige motor reden we op Assen 2.02 min. En dat was nog met een gewone lithium ion accu, met koeling.”

De elektromotor van het raceteam is ontworpen in samenwerking met een bedrijf dat voor hen de wikkelingen en de magneten maakt. De studenten ontwerpen zelf de koelschil, de deksels en de transmissie: “Die laten we custom frezen en draaien. Het bedrijf berekent in samenspraak met onze engineer de elektromotor voor ons en daarbij ontwerpen wij de koeling. Daar zit veel werk in. We hebben een radiateur aan de voorkant van de motorfiets. In principe zijn er twee koelcircuits: De motorcontroller, die de gelijkspanning in drie fasen wisselspanning omzet, moet gekoeld. Daarnaast moet de elektromotor gekoeld. Dat vergt een koelvermogen van 6 kW. We maken daarbij gebruik van “end wind cooling”. De wikkelingen worden dus aan het einde van de spoelen gekoeld met koperen buisjes die heel dicht bij het einde van de windingen komen.”

ProDrive

Een van de belangrijkste zaken van een elektrische aandrijving is de elektronica: De software schrijven we zelf, de printplaten worden bij ProDrive in Eindhoven gefabriceerd. Twee van onze teamleden zijn daar tien weken intern geweest. Ze konden daar interne kennis gebruiken om de printplaten te ontwerpen en alles uitwerken, tot thermische simulaties aan toe. De printplaten werden in Eindhoven gesoldeerd, maar de basisplaten werden in China geëtst. Door de corona leverde dat veel vertraging op. Normaal kan dat in zes weken, nu duurde het 18 weken voor we ze hadden. Daarom is de motor nu ook nog niet helemaal klaar.